What is Vibration Analysis?

Sumber: Putranata Vibration Analysis Services

Pada tahap awal pengukuran getaran pada mesin industri, umumnya dilakukan pengukuran “overall”, yaitu pengukuran tanpa filter dalam rentang frekuensi tertentu. Tujuan dari metode ini adalah untuk memberikan gambaran umum mengenai kondisi mesin secara keseluruhan sebelum dilakukan analisis yang lebih mendalam.

A. Riwayat Operasi Mesin

Jika sering muncul keluhan mengenai getaran di mana getaran mesin meningkat dengan cepat, maka keluhan tersebut perlu dicatat dan dijadikan bagian penting dalam riwayat operasional mesin. Contohnya, dalam analisis getaran, penggantian salah satu komponen mesin bisa memengaruhi kondisi keseimbangan (balancing) maupun penyelarasan (alignment). Demikian pula, penambahan unit mesin baru di sekitar area kerja dapat mengubah frekuensi alami dari mesin maupun struktur yang sudah ada sebelumnya. Selain itu, perubahan parameter operasi mesin seperti perubahan beban kerja, kecepatan kerja, tekanan operasi, dan suhu kerja juga dapat memengaruhi kondisi getaran mesin — khususnya yang disebabkan oleh ketidakseimbangan (unbalance), kavitasi, atau faktor aerodinamis/hidraulis lainnya. Faktor lain yang sering luput dari perhatian adalah instalasi grounding pada struktur dan sistem kelistrikan yang ada. Hal ini bisa berdampak langsung terhadap umur bantalan (bearing) atau kopling (clutch). Dalam beberapa kasus, grounding yang tidak tepat—misalnya saat proses pengelasan dengan titik ground diambil dari struktur terhubung dengan motor penggerak pompa—dapat mempercepat kerusakan komponen mesin. Sering kali, perhatian kita hanya tertuju pada getaran yang tampak sebagai akibat dari kerusakan fisik komponen mesin atau perubahan struktural di sekitarnya. Padahal, akar masalah sesungguhnya bisa berasal dari kejadian-kejadian sebelumnya, yang hanya dapat diidentifikasi jika kita meninjau kembali riwayat operasi mesin secara menyeluruh.

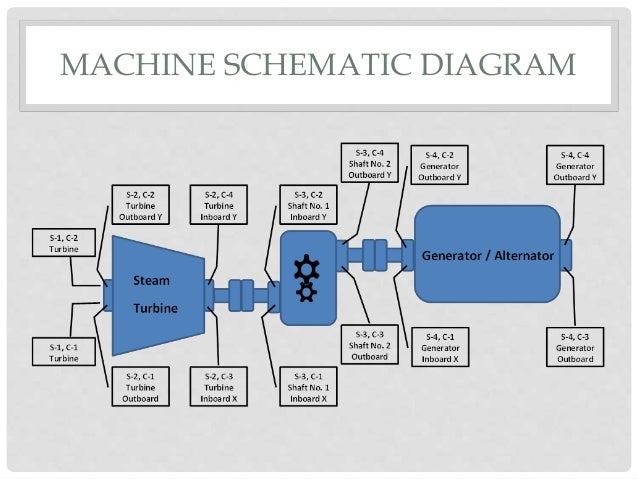

B. Karakteristik Mesin

Analisis getaran (Vibration Analysis) sebaiknya dilakukan dengan mempertimbangkan karakteristik operasional dari mesin yang bersangkutan, seperti:

- Kecepatan putar mesin (RPM)

- Jenis bantalan yang digunakan

- Jumlah gigi pada setiap bagian girboks beserta kecepatan kerjanya

- Dan parameter penting lainnya

Informasi-informasi tersebut sangat berguna dalam mengidentifikasi frekuensi getaran yang muncul di dalam spektrum pengukuran. Selain itu, data karakteristik mesin juga membantu dalam menentukan jenis instrumen dan transduser yang tepat untuk digunakan. Seperti diketahui, pemilihan transduser — apakah untuk mengukur displacement (perpindahan), velocity (kecepatan), atau acceleration (percepatan) — sangat bergantung pada kecepatan atau frekuensi kerja dari mesin atau komponen yang sedang dianalisis. Penyesuaian alat ukur dengan karakteristik mesin sangat penting agar hasil analisis getaran lebih akurat dan dapat diandalkan (penjelasan lebih lanjut dapat dilihat pada bab Pengukuran Getaran).

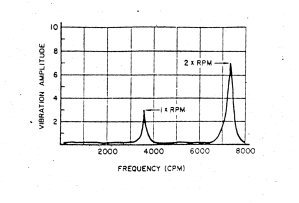

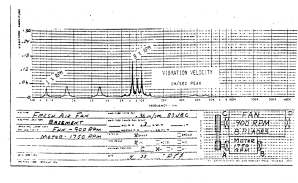

C. Penggunaan Skala Linear dan Logaritmik dalam Analisis Getaran

Bagi sebagian besar teknisi atau engineer di lapangan yang melakukan Analisis Getaran, skala linear merupakan jenis skala yang paling sering digunakan dalam pengukuran. Pada skala linear, jarak antar garis skala bersifat tetap, dan setiap peningkatan nilai memiliki selisih yang sama. Berbeda dengan skala logaritmik, di mana jarak antar garis skala tidak tetap, karena dihitung berdasarkan rumus logaritma basis 10 dari suatu angka. Hasilnya, peningkatan jarak yang sama pada grafik hanya terjadi jika nilai angka berikutnya merupakan kelipatan 10 dari angka sebelumnya di bawahnya. Jenis-Jenis Skala Umum dalam Grafik Amplitudo vs Frekuensi:

- Skala Linear-Linear Baik amplitudo maupun frekuensi dipetakan pada kertas grafik dengan skala linear. (figure 5.1)

- Amplitudo diplot dalam skala linear, sementara frekuensi dalam skala logaritmik (figure 5.2.), Bisa juga sebaliknya: amplitudo dalam skala logaritmik, dan frekuensi dalam skala linear.

- Skala Logaritmik-Logaritmik. Baik amplitudo maupun frekuensi ditampilkan dalam skala logaritmik.

Source: Putranata Vibration Analysis Article

Source: Putranata Vibration Analysis Article

Pemilihan skala logaritmik untuk amplitudo memiliki keunggulan visual, yaitu:

- Amplitudo kecil akan tampak lebih jelas (terlihat menonjol)

- Amplitudo besar akan tampak lebih kecil (terkompresi)

Perbedaan ini dapat dilihat secara nyata jika Anda membandingkan grafik yang diplot pada skala linear dan logaritmik. Pemahaman tentang jenis skala sangat penting agar hasil interpretasi analisis getaran menjadi lebih akurat dan informatif, terutama ketika menangani sinyal amplitudo rendah yang signifikan.

Pengolahan Data Getaran

- Langkah-Langkah Pengolahan Data Getaran

- Melakukan pengukuran atau secara umum memperoleh Analisis Getaran dari data getaran mesin yang akan dianalisis untuk mengetahui kerusakan dengan menggunakan satu atau lebih metode yang dapat menggambarkan hubungan antara amplitudo dan frekuensi, amplitudo getaran vertikal dan horizontal, amplitudo dan fase, dan sebagainya.

- Dalam langkah-langkah melakukan pengukuran getaran, analisis umumnya akan berkaitan dengan kebutuhan penggunaan transduser dan instrumennya serta dalam pengoperasiannya akan sangat terkait dengan filter frekuensi dan spektrum frekuensi, sedangkan langkah-langkah interpretasi data akan sangat terkait dengan tabel perbandingan amplitudo pada berbagai frekuensi (dalam spektrumnya) dengan berbagai kemungkinan penyebab, dan sebagainya.

- Analisis Spektrum

- Unbalance, misalignment, dan poros bengkok pada mesin berputar (bukan rotor menggantung / overhung rotor) hampir selalu menyebabkan amplitudo getaran tinggi pada arah radial (horizontal dan vertikal) pada frekuensi 1 x RPM, serta amplitudo getaran rendah pada arah aksial.

- Misalignment pada kopling dan bantalan (atau poros bengkok) akan menghasilkan amplitudo getaran tinggi pada arah aksial, dan juga pada arah radial. Secara umum, jika amplitudo getaran aksial melebihi 50% dari amplitudo getaran radial, maka dapat dicurigai adanya misalignment atau poros bengkok.

- Interpretasi Data

Pada bagian ini, Analisis Getaran akan menjelaskan bagaimana data dari hasil pengukuran diinterpretasikan, serta bagaimana karakteristik dari setiap kondisi pengulangan frekuensi berkaitan dengan gejala permasalahan atau ketidakwajaran pada komponen mesin sebagai sumber penyebabnya. Setelah hasil pengukuran diperoleh, langkah berikutnya adalah membandingkan hasil pembacaan dari data pengukuran yang memiliki makna dalam bentuk karakteristik getaran yang berkaitan dengan adanya berbagai permasalahan atau ketidakwajaran pada bagian mesin. Kunci dari langkah Analisis Getaran dalam membandingkan hasil pengukuran ini adalah dengan melihat pembacaan pada frekuensi-frekuensi yang paling berhubungan dengan RPM mesin, dan juga frekuensi yang tidak berhubungan dengan RPM. Identifikasi terhadap amplitudo tinggi yang muncul dalam hasil pengukuran spektrum (amplitudo vs. frekuensi) dan kemungkinan penyebabnya dapat dilihat pada Tabel 5.1 berikut ini:

Vibration frequencies and the Likely Causes

Table 5.1 Common vibration frequencies and possible causes for each frequency Frequency in Term of RPM Most Likely Causes Other Possible Causes & Remark 1x RPM Un-balance - Eccentric journal, gears or pulleys

- Misalignment or bent shaft-if high axial vibration

- Bad belt if RPM of belt

- Resonance

- Reciprocating forces

- Electrical problems

2x RPM Mechanical Looseness - Misalignment if high axial vibration

- Reciprocating forces

- Resonance

- Bad belts if 2x RPM 0f belt

3x RPM Misalignment Usually a combination of misalignment and excessive axial clearances (looseness) Less than 1x RPM Oil Whirl (Less than 1/2 RPM) - Bad drive belts

- Background vibration

- Sub-harmonic resonance

- “Beat” Vibration

Synchronous (A.C.Line Frequency) Electrical Problems UCommon electrical problems include broken rotor bars, eccentric rotor, un-balanced phase system, unequal air gap 2x Synchronous Frequency Torque Pulses Rare as a problem unless resonance is excited Many times RPM (Harmonically Related Freq.) Bad Gears Aerodinamic Forces. Hydraulic Forces Mechanical Looseness Reciprocating Forces Gear teeth times RPM of bad gear

Number of fan blades times RPM

Number of Impeller vanes times RPM

May accur at 2, 3, 4 and sometimes higher harmonics if severe loosenessHigh Frequency (Not Harmonically Related) Bad Anti-Friction Bearings - Bearing vibration may be unsteady-amplitude and frequency

- Cavitation, recirculation and flow turbulence cause random, high frequency vibration

- Improper lubrication of journal bearings (Friction excited vibration)

- Rubbing

- Analisis Orbit

-

UNBALANCE

Kondisi ketidakseimbangan (unbalance) pada mesin putar ditunjukkan oleh pola Lissajous berupa getaran besar pada frekuensi 1 X RPM, dengan asumsi bahwa getaran pada frekuensi lainnya sangat kecil dan tidak signifikan. Bentuk polanya bisa benar-benar bulat atau sedikit elips, dan dalam pola tersebut akan tampak satu titik kosong (bush spot) yang menunjukkan bahwa getaran besar hanya terjadi pada frekuensi 1 X RPM. Gambar pola Lissajous ini ditampilkan di bawah.

Figure 6 Lissajous pattern on a rotary machine that is unbalanced

Source: Putranata Vibration Analysis Article -

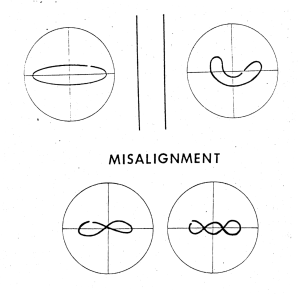

MISALIGNMENT

Ketidakselarasan (misalignment) yang terjadi pada mesin putar akan menyebabkan getaran utama pada frekuensi 1 X RPM, yang kemudian diikuti oleh getaran pada 2 X RPM, 3 X RPM, dan harmonik yang lebih tinggi. Dalam gambar pola Lissajous, akan terbentuk bentuk elips pipih seperti pisang atau bahkan bentuk pisang yang melengkung. Bentuk elips pipih ini selain menunjukkan kemungkinan getaran akibat ketidakselarasan, juga dapat diakibatkan oleh kerusakan bantalan (bearing) atau kemungkinan resonansi.

Figure 7 Lissajous pattern pads rotary machine experiencing misalignment

Source: Putranata Vibration Analysis Article -

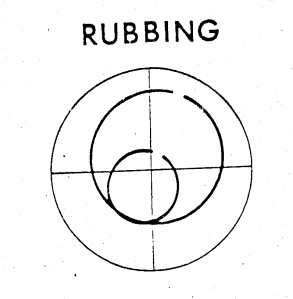

OIL WHIRL

Oil whirl akan menyebabkan getaran utama pada frekuensi di bawah 1 X RPM. Dalam gambar pola Lissajous, akan terlihat dua lingkaran atau elips yang ditandai dengan dua titik kosong. Karena kejadian oil whirl di bawah 1 X RPM tidak selalu tepat pada 1/2 X RPM, maka lingkaran atau elips yang lebih kecil akan bergerak, dan titik kosong pada lingkaran kecil itu juga akan terlihat berpindah.

Figure 8 Lissajous pattern pads rotary machine experiencing oil whirl

Source: Putranata Vibration Analysis Article -

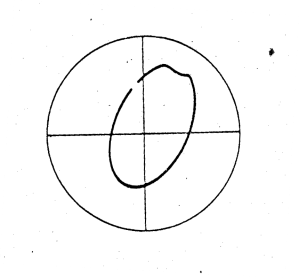

RUBBING

Pola ini mirip dengan pola Lissajous yang terjadi pada oil whirl, perbedaannya adalah pada kejadian rubbing, lingkaran bagian dalam tidak berputar. Semakin parah kondisi rubbing yang terjadi (disebut heavy rubbing atau full rubbing) dan jika digabungkan dengan frekuensi resonansi, frekuensi harmonik, serta frekuensi acak non-sinkron, maka akan terbentuk pola Lissajous yang sangat kompleks, seperti ditunjukkan pada gambar di bawah ini.

Figure 9 Lissajous pattern on a rotary machine subjected to hit-and-bounce rubbing.

Source: Putranata Vibration Analysis Article - Analisis fase

Jika diperlukan untuk mempersempit permasalahan lebih lanjut, analisis juga dapat dilakukan dengan metode lain secara bersamaan, yaitu metode orbit (Lissajous) dan metode pengukuran fase pada bagian-bagian mesin.

Yang dimaksud dengan analisis spektrum di sini adalah suatu upaya untuk menemukan permasalahan dan penyebabnya dengan mempelajari pola perbandingan besarnya amplitudo getaran pada semua kemungkinan frekuensi. Dilihat dari tingkat keberhasilan dalam Analisis Getaran untuk mendeteksi ketidakwajaran dan kerusakan mesin berdasarkan tingkat getarannya, analisis spektrum merupakan metode yang paling berguna dibandingkan dengan analisis orbit dan analisis fase. Telah terbukti bahwa 85% permasalahan mekanis pada mesin berputar dapat diidentifikasi hanya dengan melihat hasil pengukuran amplitudo getaran terhadap frekuensi. Keberhasilan analisis menggunakan metode ini terkadang perlu didukung oleh penggunaan dua metode analisis lainnya secara bersamaan. Hal lain yang tidak kalah penting untuk diperhatikan adalah kelengkapan data dan sistematika yang baik dalam pengukuran atau pengumpulan data getaran. Contoh penerapan pengukuran getaran yang baik adalah melakukan pengukuran pada area bantalan secara vertikal, horizontal, dan aksial. Berikut ini merupakan contoh pengukuran pada arah radial (horizontal dan vertikal) serta arah aksial pada suatu mesin. Gambar 5.5 menunjukkan penataan data yang baik untuk keperluan analisis. Dalam pembahasan berikutnya, akan terlihat bahwa masalah (abnormalitas) pada mesin seperti unbalance (ketidakseimbangan), dapat dibedakan satu sama lain dengan cara melihat arah getaran yang dominan (vertikal, horizontal, aksial, atau kombinasi dari ketiganya). Beberapa contoh kasus yang dapat dijadikan referensi:

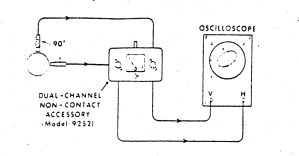

Sebagai tambahan dalam Analisis Getaran, analisis orbit (pola Lissajous) kadang-kadang diterapkan karena pada umumnya, pemasangan pickup non-kontak untuk suatu pengukuran di area bantalan hanya mendeteksi tingkat getaran dalam arah aksial. Oleh karena itu, rekomendasi pengukuran lengkap dengan arah getaran aksial tidak dapat dilakukan secara menyeluruh. Untuk pickup non-kontak, biasanya dipasang secara permanen untuk mendeteksi getaran langsung pada poros mesin yang penggunaannya cukup kritis, dengan pemasangan dalam bentuk probe pada arah radial (horizontal dan vertikal) yang dipisahkan oleh sudut 90 derajat. Dalam hal ini, analisis orbit dapat dilakukan, sebagai pelengkap dari analisis spektrum. Praktisi telah melakukan penelitian mengenai kegunaan metode orbit (pola Lissajous) dan berhasil memperoleh kesimpulan tentang bentuk orbit yang berhubungan dengan kerusakan pada bagian mesin yang diukur dan dianalisis getarannya. Pemasangan untuk metode pengukuran dan analisis dibahas pada bagian berikut.

Source: Putranata Vibration Analysis Article

Catatan mengenai pemasangan pickup non-kontak seperti dijelaskan di atas dapat digunakan sebagai sistem cadangan (redundan), perlindungan failsafe (perlindungan terhadap kegagalan salah satu sensor), dan dapat mencegah shutdown mendadak pada mesin karena salah satu sensor rusak dan memberikan sinyal palsu seolah-olah terjadi getaran tinggi (dipasang menggunakan logika AND). Dari gambar di atas, selain pickup non-kontak (sebagai sensor) yang dipasang, juga harus disediakan osiloskop dengan dua input yang dilengkapi dengan input sumbu "T". Dengan memasang penanda referensi sumbu 'T' ini, maka akan terlihat titik kosong pada garis pola Lissajous yang terbentuk. Gambar di bawah ini menunjukkan pola Lissajous yang tergambar di layar osiloskop.

Source: Putranata Vibration Analysis Article

Sebuah mesin putar (rotary machine) yang "sehat" akan menunjukkan pola Lissajous berupa titik, lingkaran kecil, atau elips kecil (lihat juga nilai amplitudo getaran yang dianggap kasar dan sebagainya pada setiap Tabel Tingkat Keparahan/Severity Chart). Dengan metode Analisis Getaran ini, memang tidak semua masalah pada mesin putar dapat terlihat hanya melalui pola Lissajous. Namun, berdasarkan hasil penelitian para ahli yang mengkaji permasalahan getaran, telah diperoleh kesimpulan tentang karakteristik tertentu dari pola Lissajous yang berasal dari masalah-masalah tertentu pada mesin putar sebagai berikut:

Salah satu teknik Analisis Getaran yang sangat berguna untuk mendeteksi dan mengidentifikasi masalah pada mesin adalah pengukuran dan analisis fase. Pengukuran fase umumnya dinyatakan dalam satuan derajat sudut atau radian, jika satu siklus penuh getaran bernilai 360 derajat atau 2π radian. Definisi fase adalah bagian dari suatu siklus (0–360 derajat) di mana suatu bagian dari mesin telah bergerak relatif terhadap bagian mesin lainnya atau terhadap suatu titik acuan tetap. Sebagai contoh, fase dari dua objek yang bergerak secara periodik secara sinusoidal terhadap waktu dapat diamati, di mana setiap fase dapat diukur terhadap waktu dan juga fase relatif antara satu objek dengan objek lainnya, sebagaimana ditunjukkan dalam gambar di bawah ini.

Source: Putranata Vibration Analysis Article

Dua titik yang bergerak secara periodik akibat getaran dari mesin berputar dapat diamati perbedaan fase relatifnya antara satu dengan lainnya menggunakan osiloskop dual-trace yang memiliki dua input. Dengan demikian, secara visual, kedua titik yang bergetar tersebut dapat terlihat dengan jelas, tidak hanya dari segi periode/frekuensi dan besar amplitudo, tetapi juga dari fase atau perbedaan fasenya, seperti yang ditunjukkan dalam gambar di bawah.

Source: Putranata Vibration Analysis Article

Source: Putranata Vibration Analysis Article

Analisis Getaran dengan Dasar-Dasar Fundamental

Instruksi :

Memahami dasar-dasar Analisis Getaran dan prinsip dasar getaran sangat penting untuk membentuk

fondasi yang kuat dalam menganalisis permasalahan pada mesin berputar. Perpindahan antara domain

waktu dan frekuensi adalah alat umum yang digunakan untuk analisis. Karena spektrum frekuensi

berasal dari data domain waktu, maka hubungan antara waktu dan frekuensi menjadi hal yang

penting.

Satuan yang digunakan mencakup percepatan, kecepatan, dan perpindahan. Istilah tambahan seperti

peak, peak-to-peak, dan rms juga sering digunakan. Mengonversi satuan dengan benar dan memahami

istilah-istilah tersebut adalah hal yang wajib.

Massa dan Kekakuan (Stiffness):

Semua mesin dapat dibagi menjadi dua kategori spesifik:

- Massa diwakili oleh objek yang ingin bergerak atau berputar.

- Kekakuan (stiffness) diwakili oleh pegas atau hambatan terhadap gerakan tersebut.

\( F_n = \frac{1}{2\pi} \sqrt{\frac{k}{m}}\)

Keterangan:

Fn = frekuensi alami (Hz)

k = kekakuan (lb/in)

m = massa

massa = berat / gravitasi

berat = (lb)

gravitasi = (386.1 in/sec²)

Konsep:

- Jika k meningkat, maka Fn juga meningkat. Sebaliknya, jika k menurun, maka Fn juga menurun. (k ∝ fn)

- Jika massa meningkat, maka Fn menurun. Sebaliknya, jika massa menurun, maka Fn meningkat. (m ∝ 1/fn)

1 hertz (Hz) = 1 cycle per second

60 cpm/rpm = 1cps = 1 Hz

F (Hz) = 1/T(s)

T(s) = 1/F(Hz)

Maka T.F = 1

Konsep:

Jika frekuensi alami meningkat, maka waktu menurun. Jika waktu meningkat, frekuensi menurun.

Bandwidth (Lebar Pita)

Bandwidth dapat dihitung dengan rumus:

\( \text{Bandwidth} = \left( \frac{\text{Rentang Frekuensi}}{\text{Jumlah Garis Analisa}}

\right) \times \text{Fungsi Jendela} \)

- Uniform Window = 1.0

- Hanning Window = 1.5

- Flat Function Upper Window = 3.5

Jawab: \( \text{Bandwidth} = \left( \frac{400\,\text{Hz}}{800} \right) \times 1.5 = 0.75\,\text{Hz/line}\)

Resolusi Frekuensi

\( \text{Resolusi} = 2 \times \text{Bandwidth} \)

Contoh: 0-400 Hz, 800 garis, Hanning window

Jawab: \( \text{Resolusi} = 2 \times \left( \frac{400\,\text{Hz}}{800} \right) \times 1.5 = 1.5\

\text{Hz/garis} \)

Menggunakan Resolusi

Seorang siswa ingin mengukur dua frekuensi gangguan yang berdekatan:

Frekuensi #1 = 29.5 Hz.

Frekuensi #2 = 30 Hz.

Perbedaan = 0.5 Hz

\(0.5 = 2 \times \left( \frac{\text{Rentang Frekuensi}}{800} \right) \times 1.5 \) \(\Rightarrow

\text{Rentang Frekuensi} = \frac{0.5 \times 800}{2 \times 1.5} = 133\ \text{Hz} \)

Data Sampling Waktu

Waktu pengambilan sampel data analisis bergantung pada rentang frekuensi dan jumlah garis

analisa:

\( \text{Waktu Sampel} = \frac{\text{Jumlah Garis}}{\text{Rentang Frekuensi}} \)

Using 400 lines with a frequency range of 800 Hz will require: 400/800 = 0.5 seconds

Amplitudo (Skala Y)

Skala “Y” menunjukkan nilai amplitudo untuk setiap sinyal atau frekuensi. Satuan standar pada

skala Y adalah volt RMS, termasuk satuan teknik (Engineering Unit / EU).

Tiga akhiran umum amplitudo adalah:

- peak

- peak-to-peak

- RMS

- Peak = Peak-to-Peak / 2

- RMS = Peak x 0.707

- Peak = RMS x 1.414

- Peak-to-peak = Peak x 2

Akhiran Satuan Standar

Displacement = mil peak-to-peak

Velocity =inch/s peak atau RMS

Acceleration = g peak atau RMS

Catatan: 1 mil = 0.001 inchi

Engineering Unit (EU)

Satuan teknik yang digunakan untuk memberikan arti terhadap amplitudo pengukuran. Misalnya,

konversi mV menjadi satuan lain seperti g-force atau tekanan. Contoh:

- 100 mV/g

- 20 mV/Pa

- 1 V/di/s

- 200 mV/mil

- 50 mV/psi

- 10 mV/fpm

- 33 mV/%

- 10 mV/V

Penggunaan Engineering Unit (EU)

Contoh: Sebuah akselerometer memberikan output 100 mV/g dan terdapat 10 mV peak pada spektrum

frekuensi. Maka amplitudo dalam satuan g:

\( \text{Amplitudo (g)} = \frac{\text{Output Sensor (mV)}}{\text{Sensitivitas (mV/g)}} =

\frac{10}{100} = 0.1\, g \)

Konversi antara Acceleration, Velocity, dan Displacement

Kadang kita mengambil data dalam satuan percepatan, namun spesifikasi mesin dalam kecepatan atau

perpindahan. Oleh karena itu perlu konversi satuan, misalnya:

Gravitasi (g) = 386.1 inchi/detik²